前回の記事で、マフラーを苦難の末無理やり外し、補修部位の現状確認まで持って行きました。

中間パイプ部のフランジ溶接部が腐食していて、パテ埋めによる補修が必要な状況だったのです。

今回の記事では、具体的に実施した修理の方法を記載していきます

(他の車両でも、似たような状況になっているのであれば、参考になる内容だと思います)

補修の流れ

補修の方法としては、今回はパテ埋めを選択しました。

そもそもパテ埋めで補修されていたのですが、どうもパテの選定が悪かったようなのと、表面処理をしっかりしていなかったような様子が見受けられました。色々自分でリサーチした結果、適切なパテを使って修理すれば、1~2年は十分耐えられると判断したので、再度パテ埋めにトライです。

流れとしては、

下地処理(ごみ・サビの除去) ⇒ サイドのパテ盛り ⇒ 高温乾燥(重要)

この手順で作業をしていきます。

こびりついたサビを落とす。

最も大事な作業の一つである、下地処理です。

使用したのは、真鍮ブラシです。これで徹底的にサビとパテのカスを削り落とします。

ホームセンターに100円前後で売ってあるような安物です。しいて言えば、先端が少し反り返っているのが特徴です。

徹底的にこそぎ落とします。

写真は表ばかりですが、裏面のフランジ部も含めて、これでもか!というくらい徹底的に削りました。

フランジの溶接部の内側もかなりボロボロのパテが堆積していたので、徹底的にこそぎ落とします。

接着をするにも塗装をするにも、最も大事な作業が「下地処理」です。ここがしっかりしていないと後工程をいくら丁寧に頑張っても、すぐに剥がれ落ちてしまいます。

【※注意】

また、この作業中はたくさんの粉塵が舞います。

錆の粉、パテの粉、ホコリ等です。吸い込んだり目に入ると、健康上大変危険です。

このようなゴーグルをしていると、 目を守れて安全です。あとはインフルエンザ対策などで使うマスクをしておきましょう。

パイプもかなり赤錆がでていました。ここも出来る限り磨いてサビを落とします。

中間パイプの後端部分だけで、30分以上はブラシを走らせました。

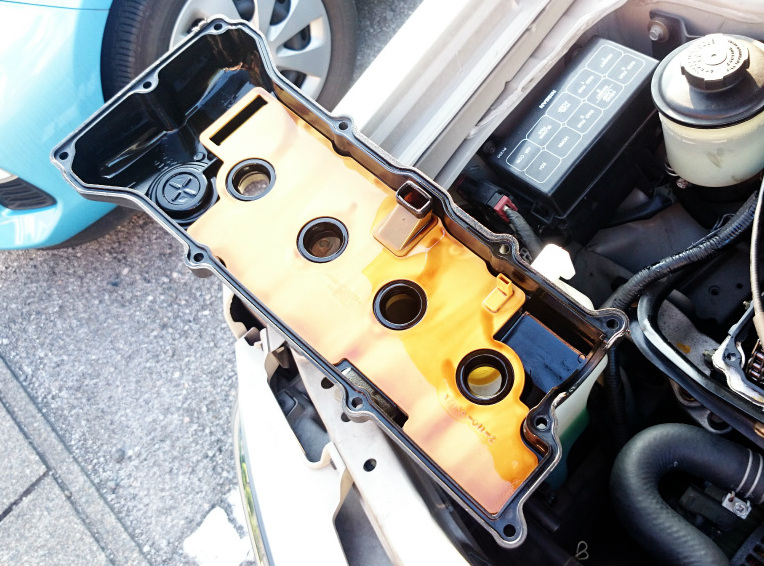

サビ落としの結果

こんなにキレイになりました。

赤くてどす黒くて汚かったフランジ面が、真鍮が転写して黄金色に輝いています。

(真鍮の転写はよくある事で、この後パーツクリーナーで洗浄してあげれば問題有りません)

拡大するとこんな感じ。適度に荒く、平滑面がでています。

フランジの溶接面も、剥がせそうなパテ成分は全て削り落としました。左上の黒い塊は、溶接して盛った肉か、固着して残ったパテのいずれかです。(多分前者だと思います)

裏面もこの通りパテが綺麗に落ちました。

そしてパイプも真鍮転写でキンキラキンに成りました。気持ちいいです。

本来ならばこちらも、錆転換剤や、錆止め塗料などを塗って防錆処理しなければいけないのですが、時間の都合上省きました。まずは車検に通るように整備を進めるのが先決です。

パテ埋めの準備

下準備が出来たので、パテ埋めにとりかかります。

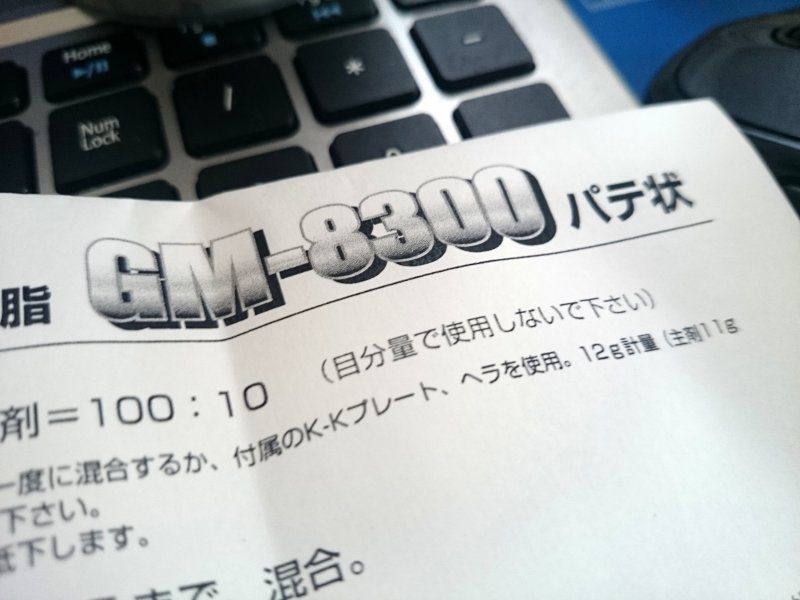

今回選択したパテは、ブレニー技研さんが発売している、GM-8300というものです。

溶接の代替として使える

耐熱性、とくにヒートショックに強く、JISの試験にクリアしている

比較的高価だけど、それ以上に評判がすこぶる高い

モト・メンテナンスというバイク整備に特化した雑誌で定期的に取り上げられ、その威力と汎用性の高さを絶賛されているエポキシ系のパテです。

HP見たことある人はわかると思いますが、ここは相当キテル会社です。。

超・技術屋さんというか。Youtubeにも動画が多数アップされているのですが、すごく癖が強い。

ですが、その性能は各方面で折り紙つきです。

安かろう悪かろうな品使って失敗することだけは「絶対に」避けたかったので、今回はこれを使用する事に決めました。

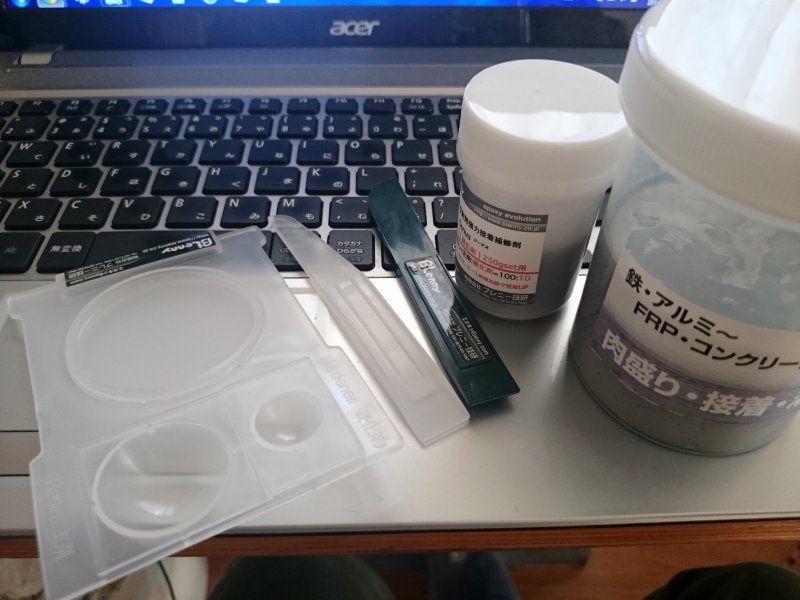

物が到着

早速到着しました。

セット内容は、

- 主剤

- 硬化剤

- ヘラ2個

- 計量&混合プレート

- 説明書

この説明書が特に凄まじくてですね

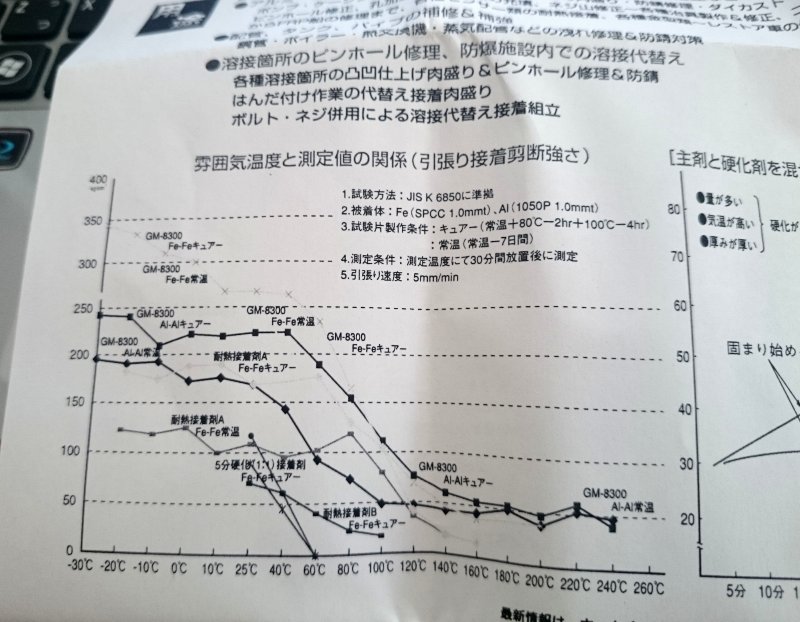

雰囲気温度と引張強度などの、各種実験データグラフが記載されていたりとか、

線膨張係数やら硬度に弾性率まで記載されていました。

今までいろんな接着剤やパテを使ってきましたが、ここまで詳細な、機械設計の技術者が使うレベルのデータが記載されているものは初めて見ました。硬度もショアーとロックウェルの両方が書かれているとか、ガチすぎる。

これは否応なく期待が高まるというものです。

パテ埋めの方法

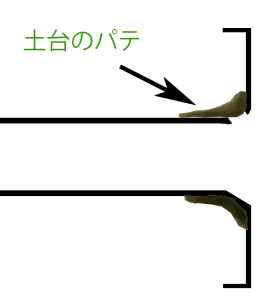

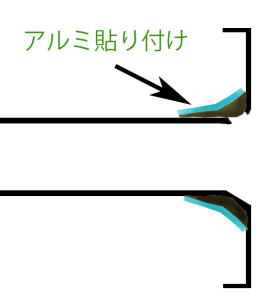

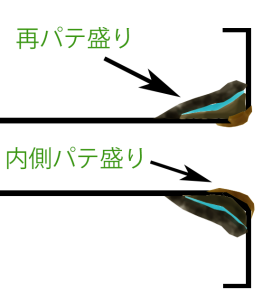

今回は、パテ・アルミ板・パテのサンドイッチ構造を取ることにしました。

まずパテが土台を作り、背圧を受け止めるアルミ板を貼り付け、その上から再度アルミを盛って固定する、という仕組みです。

図で書くとこんな感じ。

この一箇所が欠けた筒がマフラーだとしますね。その欠けた部分、それから欠けていない部分全周に、土台となるパテを塗りつけます。

その上にアルミ板を貼り付け。これでマフラーの排気圧を受け止めるわけです。そして最後にアルミ板の上からパテを盛り付けて、内側からもパテを盛ります。

こうして肉厚のパテの壁を作って、マフラーの排気圧から強力にガードする。これが今回の修理手法です。

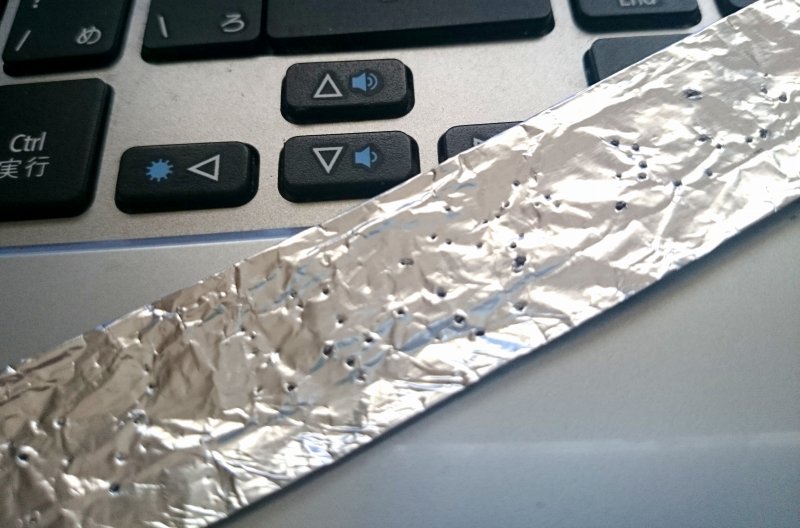

ちなみにアルミの板は、アルミホイルを4枚重ねしたものを使用しました。

当初はこのようなフレキシーラップを使おうと思ったのですが、思ったよりもプレートが固く、フランジの隙間という極めて取り回し辛いスペースで固定するには、困難を極めると予想。

アルミホイル自体、引裂き方向には極めて弱いんですが、重ねたら突き破る方向にはある程度の強度が出ます。しかも純アルミニウムなので、耐熱性も十分。穴を開けているのは、巻きつけた時にパテとの引っ掛かりを良くするため。それと最終的に上からと下からのパテが多少導通させて、密着強度を上げるためです。

パテの混合開始

それではパテを混合します。

主剤をヘラですくい上げます

11月中旬という事もあったのか、かなり固かったです。硬いアイスクリームのようでした。

これを計量プレートに入れます。

説明書には、

重量比で、主剤:硬化剤 = 100:10の比率で混合すること!

目分量での混合は厳禁!

と、口が酸っぱくなるほど書かれていました。面倒に感じる部分ですが、こういう説明書の指示は、素直に従ったほうが無難です。

重量を測ることが出来なければ、「計量プレートを使って擦り切って量を測る」という但し書きがあったので、今回は計量プレートの方法を使いました。

結構粘りが強かったので、擦り切るのが難しかったです。使う前は暖かい部屋においておくか、こたつの中にしばらく置いておくかして、温めておいたほうがいいと思います。

擦り切ってパテを取り出して、食品保存用のタッパーに入れました。

これを4回繰り返します。

使用量は、多少多めに出して準備したほうが、混合による誤差を小さくすることが出来ます。

次に黒い硬化剤。

これはさらっとしたババロアのような材質で、すり切りも簡単に行えました。

これも硬化剤と同じように4回分すりきって、先ほどのタッパーに入れます。

おもいっきり混合します。

混ざっていない部分があると、露骨に強度に影響するはずなので、2分間ほどかき混ぜ続けました。しっかり混ざると、軟辛い光沢を放つグレーに成ります。

これでパテの準備は完了です。

ちなみに、パテが硬化を開始するまでの時間は20分間。ぼやぼやしているとあっという間に経過してしまう時間です。

今回はここまで。

次回塗り工程、乾燥工程を記載します。

[…] 前回の記事で、接着箇所の表面処理と、パテの混合までをお伝えしました。 […]